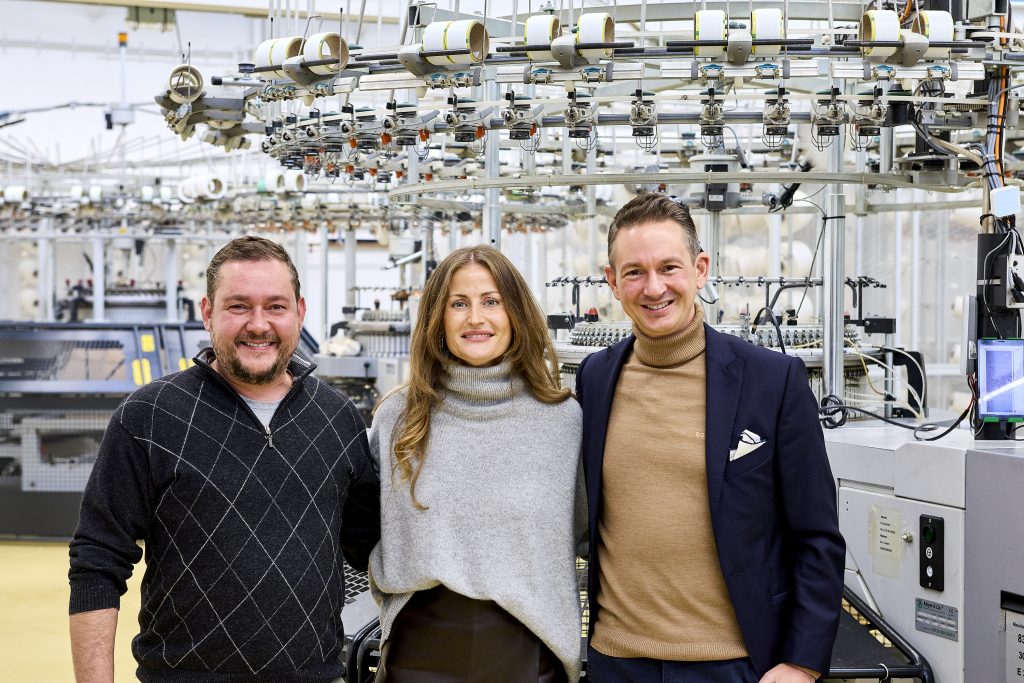

Innovationspartnerschaft Speidel und Mayer & Cie.: „Begeistert von der Idee, Live-Bilder eines Gestricks im laufenden Prozess zu bekommen“

Beim Wäschehersteller Speidel in Bodelshausen ist seit einigen Monaten ein knithawk von Mayer & Cie. im Einsatz. Mit diesem Tool zur optischen Fehlererkennung im Gestrick – während des laufenden Produktionsprozesses – sammelt Speidel Erfahrungen an einer MV4–3.2 II mit 30 Zoll im Entdoubliergestell. In Kürze soll in Bodelshausen ein zusätzlicher knithawk helfen, Plattier- und weitere Strickfehler zu detektieren und die Produktion anzuhalten, bevor sich ein Fehler bis in die konfektionierte Ware durchzieht. Die beiden Unternehmen arbeiten seit Jahrzehnten eng zusammen: Speidel hat in seinem Maschinenpark hauptsächlich Mayer & Cie.-Maschinen im Einsatz. In der aktuellen Entwicklungspartnerschaft testen sie das vom Rundstrickmaschinenexperten entwickelte Fehlererkennungstool auf Herz und Nieren. Im Interview berichten Strickereileiter Matthias Wernet und Scott Wernet, Mitglied der Geschäftsleitung von ihren Erfahrungen und dem Potenzial, das sie für knithawk sehen.

MCT: Wie viele Maschinen umfasst Ihre Strickerei und welche Menge an Stoff produzieren Sie durchschnittlich pro Tag?

Speidel: In unserer Strickerei arbeiten 125 Rundstrickmaschinen. Jeden Tag produzieren diese Maschinen vier bis fünf Tonnen Stoff. Wir arbeiten im Drei-Schicht-Betrieb. Die Jahresproduktion 2023 liegt bei rund 900 Tonnen. Diese Zahl hängt unter anderem von den Qualitäten ab.

Wo liegen Ihre Schwerpunkte im Strickbereich?

Unsere Spezialität ist die Produktion in Leibweiten, also ohne Seitennaht. Das bedeutet, dass wir ein Unterhemd in verschiedenen Konfektionsgrößen auf verschiedenen Maschinen desselben Typs stricken, mit unterschiedlichem Durchmesser.

Wie sieht Ihre Qualitätskontrolle aus? An welchen Stellen im Strickprozess nehmen Sie eine Qualitätskontrolle vor?

Wir haben eine Warenschaumaschine, da prüfen wir rund zehn Prozent der Tagesproduktion. Dort kann die Ware außerdem relaxieren und wir verhindern den Moiré-Effekt. Da die Maschine schnell läuft, braucht es hier ein geschultes Auge.

Wenn wir eine Rundstrickmaschine umrüsten, wird jeweils das erste Stück kontrolliert. Wir rüsten circa 20 Maschinen pro Tag um, nehmen einen Qualitätswechsel vor. Unsere Prüferin hat ein System, nachdem sie sukzessive diejenigen Maschinen, die fehleranfälliger sind, beispielsweise ältere Jacquardmaschinen, die öfter Fallmaschen produzieren, kontrolliert. Transfermaschinen können wir nicht prüfen, da gibt es aufgrund des Lochmusters kein System.

Haben Sie spezielle Systeme zur Qualitätskontrolle installiert?

Wir haben einen Fallmaschenwächter installiert, allerdings funktioniert der nur bei Schlauchmaschinen, nicht bei offen-breit Maschinen. Wir haben außerdem ein System, das die Nadeln kontrolliert und bei Nadelbruch abstellt.

Wann oder wo fallen Strickfehler normalerweise auf? Gibt es Unterschiede, abhängig von der Art des Strickfehlers?

Theoretisch immer, wenn ein Stück abgeschnitten wird. Der Stricker zieht, sobald ein Warenballen á zehn Kilo abgestrickt ist, die ersten zwei bis drei Meter heraus und kontrolliert diese.

Können Fehler im Nachgang behoben werden?

Wenn sie verstrickt sind, dann ist nichts mehr zu machen. Im besten Fall fällt der Fehler in der Strickerei auf, im schlechtesten Fall im fertigen Teil, das jeden Prozess mitgemacht und Geld gekostet hat.

Nach der kleinen Warenschau in der Strickerei geht der Stoff in die Ausrüstung. Die Kollegen dort machen uns gegebenenfalls auf Fehler aufmerksam. Wenn die Stoffe aus der Ausrüstung zurückkommen, kontrollieren wir zwar eher Farbe, Einlaufwerte und so weiter, aber Strickfehler fallen da auch auf.

Wo sehen Sie das Potenzial für knithawk?

Auf der Maschine, in der knithawk installiert ist, einer MV4-3.2 II mit 30 Zoll im Entdoubliergestell, lassen wir die anspruchsvollste Qualität laufen, das Kilo zu rund 30 Euro. Da wird jeder Strickfehler teuer.

Wir haben zudem einen neuen Ausrüster im Auge, der Ware nicht mehr abgetafelt haben will, sondern als Rolle. Diese Waren könnten wir dann im Haus nicht mehr kontrollieren. Der Ausrüster bietet eine Endwarenkontrolle an, die kostet bis zu 50 Cent pro Kilo. Bei unseren Mengen summiert sich das.

Mit knithawk und dessen Protokollen haben wir in dem eben skizzierten Prozess trotzdem die Möglichkeit einer eigenen Warenkontrolle. Zudem können wir mit knithawk unsere Prozesse optimieren, indem wir einzelne Schritt auslassen oder transparenter machen, Kosten senken und die Wirtschaftlichkeit erhöhen. Wir haben weniger Ausschuss, einen schnelleren Durchlauf und verschwenden weder Zeit noch Energie auf Ware, die später minderwertig ist.

Wie hoch beziffern Sie die Kosten, die durch solche Strickfehlern entstehen, bezogen auf den Verlust durch Ausschuss sowie durch nachträgliche Fehlerbehebung?

In Euro ist das schwierig zu sagen, das hängt von den Qualitäten, der Häufigkeit des Fehlers und vielen anderen Parametern ab. Machen wir mal ein Rechenbeispiel: Bei einem Auftragsvolumen von 20 Tonnen macht die Maschine pro 10-Kilo-Ballen zwei Plattierfehler. Das ist zwar wenig, bei dem Auftragsvolumen fällt das aber ins Gewicht. Zum Glück sehen wir auch Plattierfehler meist schon in der Rohware.

Knithawk detektiert im laufenden Strickprozess Fehler. Wie sind Ihre Erfahrungen mit diesem speziellen System?

Wir waren von Anfang an begeistert von der Idee, Live-Bilder eines Gestricks während seines Entstehens zu bekommen. Das gab es bisher nicht. Wie bei jeder Entwicklung haben wir Herausforderungen zu meistern: Wir haben noch viele Software-Updates, was dazu führt, dass noch keine langen Fehlerprotokolle vorliegen. Außerdem erkennt knithawk Fehler, die das menschliche Auge nicht sieht, und stellt dann die Maschine ab. Wir haben viele Versuche gemacht, in denen wir selbst Plattierfehler und Nadelfehler imitiert haben; das System erkennt diese und stellt ab.

Gleichzeitig produziert diese Maschine, seit sie mit knithawk ausgestattet wurde, so gut wie keine Fahler mehr. Der Stricker passt auf wie ein Luchs, das Gestrick ist perfekt. Man könnte meinen, dass knithawk nicht nur die Strickmaschine kontrolliert.

Wo sehen Sie Luft nach oben?

In Sachen Software gibt es noch Luft nach oben. Das Lernen beispielsweise dauert zu lange; wenn wir eine Maschine umrüsten, muss das Einstellen auf das neue Setting schneller werden.

Kann das System eine Rolle in Ihrer Nachhaltigkeitsstrategie spielen?

Ja, absolut. Wir können dadurch die Menge fehlerhafter Ware reduzieren und den gesamten Carbon Footprint senken.

Spielen solche Überwachungssysteme zur effizienten/nachhaltigen Produktion in der Wahrnehmung Ihrer Kunden bereits eine Rolle? Sehen Sie in Zukunft dafür Potenzial?

knithawk kann ein wichtiges Verkaufsargument sein. Allerdings muss man bedenken, dass der Markt sehr margengebunden ist. Digitalisierung ist auch ein Thema, auf das knithawk einzahlt, das aber gleichzeitig in vielen Strickereien noch in den Kinderschuhen steckt.

ADRESSE

Mayer & Cie. GmbH & Co. KG

Emil-Mayer-Strasse 10

D-72461 Albstadt

Postadresse:

Postfach 201580

D-72438 Albstadt

Tel. +49 (0)7432 700-0

Fax +49 (0)7432 700-362

info(at)Mayercie.com

| © Mayer & Cie. | 2021 |